无锡台铭环保科技有限公司

电话:

19825169338何 微信号:zgdshezb

0510-83886679

邮箱:chinawnjx126.com

地址:无锡市惠山区玉祁街道东兴路

航天导管酸洗超声波清洗机

☆频率功率:频率:40KHZ 功率:5KW

☆加热功率:加热功率50KW

☆总功率:总功率60KW

☆承重:50KG

导管自动酸洗设备清洗过程由三菱PLC及工控机控制,设备由6个工位组成;(每个工位具有单独设定时间及任意工位选择功能)分别为1个超声波碱洗槽、1个喷淋槽、1个酸洗槽、1个喷淋槽、1个超声波槽、1个热风干槽及两套上下料推车组成;本机清洗过程为全自动,人工操作简单,只需操作者将装有工件的洗篮放到上料推车工位,单臂机械手自动将洗篮依次送入各工序段,对工件逐次进行超声波碱洗、喷淋漂洗、酸洗、喷淋清洗、超声波清洗、热风干燥等处理后,将处理好的工件自动下放到下料推车上,由人工将其卸下即完成整个清洗过程。每道工序都由PLC自动控制,本设备具有清洗速度快、生产效率高、清洗效果好、环保程度高,使用方便等特点,本设备还具有外形美观,结构合理,使用寿命长,是现代化生产的必备设备之一。

4、设备主要要求

4-1 主要性能指标

设备控制:全自动结构,清洗过程由PLC和工控机控制

工位数:6个

水槽尺寸:L400×W500×H300

4-2清洗工艺流程:(用户要求)

4-3设备方向:

依照清洗流程及工作场地,设备流程为由左向右,操作员在正前方机器左侧工作。

-4适用介4质、清洗剂:水基型清洗剂(用户自备)

5、设备技术参数

5-1清洗节拍:

约10~30分钟清洗一篮(也可根据实际情况可调节)。

5-2设备整体尺寸:约L6000×W1800×H2800(mm)

6、设备各部分配置

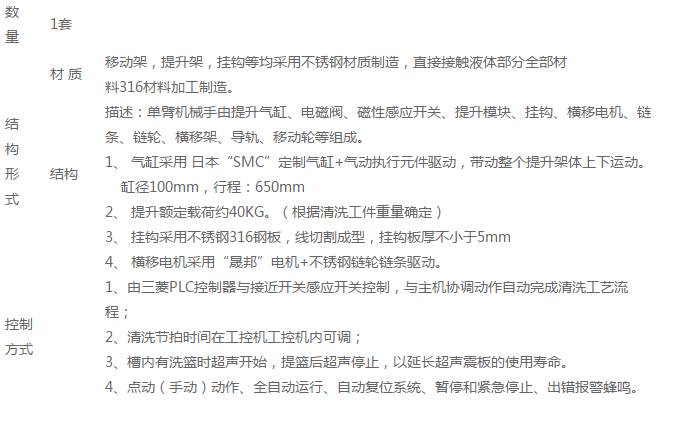

6-1单臂机械手:

6-2上下料推车:

数量 共2套

结构 1、依据清洗篮尺寸设计确定。

2、不锈钢材料焊接,与设备主机连锁。

3、推车底部设计4只脚轮,其中两只带刹车定位。

6-3 碱水超声波清洗(工位1)

数量 1套(第1槽)

槽

体

结

构 水槽

尺寸 L600×W600×H600(mm)。

材质 选用SUS316L 2mm不锈钢板,氩弧焊焊接制造。

结

构 1、槽体底部向后倾斜设计,并保证出液口处于低洼处,方便排液。

2、底震式超声波结构,槽体四周贴吸音棉;对槽体进行隔声隔热。

3、设置进水口、排水口

4、设置清洗篮托架。

超声

系统 超声

震板 1、 安装方式: 槽体底部安装1套超声波震板震板尺寸比槽体略小。

2、 超声波震板材质:316L材质2mm+震动面电镀硬铬处理抵抗酸碱腐蚀。

3、 超声波功率:2400W

4、 超声频率为: 40KHz

5、 换能器:采用原装“HONDA”换能器,每个功率:50W

6、 控制方式:超声波可自动/手动控制,自动情况下槽内无水,无篮均不开启超声波。

超声

波发

生器 超声波发生器特点介绍:

1、超声波发生器采用目前国际领先的他激式震荡线路较以前的自激式震荡线路在输出功率增加15%以上。

2、超声波发生器装置工作电压220 V AC±10%超声波发生器具有过压,过流,输出短路等保护措施。

3、超声波发生器具有功率大小调节与显示功能,输出功率可实现10~100%的范围内连续调整,以适应各种清洗对象的要求。

4、超声波发生器有频率微调的功能,调整范围2%,在不同的工况条件下略微调整使换能器始终工作在最佳状态下,换能效率达到最大,在不同工况下都能达到最佳效果。

加热

系统 1、加热功率:6KW×2=12KW 分别安装在槽体左右两侧,躲藏设计防止受超声波振动而损坏。

2、加热管选用SUS 316L 材料定做

3、加热功率为6KW/根。

4、加热能力:2小时内可以将150L水从18°C升温到80°C,

5、选用日本“三菱”温度模块控制温度,工控机显示及设定。

6、温度可调整,自动控制加热系统工作或停止。

7、温控范围:RT~80℃可调;精度:设定值±3℃。

进排

系 统 1、设置进口与用户进水管相连,由手动球阀控制。

2、下排管路通过手动球阀直接排放到总排水管。

4、上排管路需设置台湾品牌耐酸碱离心泵,在该泵进口处安装手动球阀。上排管路出口必须高于槽体上口平面,可将废液送至指定的容器内。

低位

保护 设计不锈钢316液位开关,当液位低于该液面自动切断超声波电源。

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

6-4喷淋清洗(工位2)

数量 1套(第2槽)

槽

体

结

构 水槽

尺寸 L600×W600×H600(mm)。

材质 选用316L不锈钢板,厚2mm氩弧焊焊接制作。

结

构 1、槽体底部倾斜设计,方便排液。

2、底部+四周喷淋式结构。

3、后设储液箱,尺寸约L1000×W400×H700为喷淋提供干净的水源。

4、设计不锈钢316液位开关,当液位低于该液面自动切断喷淋泵电源。

5、设置清洗篮托架。

喷 淋

系 统 1、选用“格兰富”不锈钢水泵

2、流量10T/小时

3、压力0.5MPa

4、功率约2.2KW。

5、底部设计3根喷淋管,每根喷淋管上安装5只耐酸碱喷嘴。

6、四周各设计2根喷淋管,每根喷淋管上安装5只耐酸碱喷嘴。

7、喷嘴数量:55只,选用不锈钢316扇形实心锥高压喷嘴。

8、设置清洗篮托架。

排水

系统 底部设计大型排水口,将喷淋后的液体直接排放到总排水管,此路不需要安装球阀。

必须安装S型水封结构,防止气体向上挥发。

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

6-5酸洗(工位3)

数量 1套(第3槽)

槽

体

结

构 尺寸 L600×W600×H600(mm)。

材质 选用台湾进口PP板焊接制造,厚度为12mm。

结

构 1、槽体底部倾斜设计,方便排液

2、底部设计清洗篮摆动架子。

3、槽体四周隔热材料。

抛动

系统 1、选用“SMC”气缸驱动,抛动清洗篮幅度为上下垂直运动幅度约60mm。

2、抛动速度可调约20-30回/min

3、直接在机械手上抛动,抛动到最低点距离托架高度约10mm。

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

排水

系统 1、底部设计上排和下排管路。

2、下排管路通过手动球阀直接排放到总排水管。

3、上排管路需设置台湾品牌耐酸碱离心泵,在该泵进口处安装手动球阀。上排管路出口必须高于槽体上口平面,可将废液送至指定的容器内。

4、该工位排水管路使用PP工程塑料管。

6-6喷淋漂洗(工位4)

数量 1套(第4槽)

槽

体

结

构 水槽

尺寸 L600×W600×H600(mm)。

材质 选用316L不锈钢板,厚2mm氩弧焊焊接制作。

结

构 1、槽体底部倾斜设计,方便排液。

2、底部+四周喷淋式结构。

3、后设储液箱,尺寸约L1000×W400×H700为喷淋提供干净的水源。

4、设计不锈钢316液位开关,当液位低于该液面自动切断喷淋泵电源。

5、设置清洗篮托架。

喷 淋

系 统 1 1、选用“格兰富”不锈钢水泵

2 2、流量10T/小时

3、压力0.5MPa

4、功率约2.2KW。

5、底部设计3根喷淋管,每根喷淋管上安装5只耐酸碱喷嘴。

6、四周各设计2根喷淋管,每根喷淋管上安装5只耐酸碱喷嘴。

7、喷嘴数量:55只,选用不锈钢316扇形实心锥高压喷嘴。

8、设置清洗篮托架。

排水

系 统 底部设计大型排水口,将喷淋后的液体直接排放到总排水管,此路不需要安装球阀。

必须安装S型水封结构,防止气体向上挥发。

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

6-7超声波漂洗(工位5)

数量 1套(第5槽)

槽

体

结

构 水槽

尺寸 L600×W600×H600(mm)。

材质 选用SUS316L 2mm不锈钢板,氩弧焊焊接制造。

结

构 1、槽体底部向后倾斜设计,方便排液。

2、底震式超声波结构,槽体四周贴吸音棉;对槽体进行隔声隔热。

3、设计单边溢流口,直接溢流到总排水管。

4、设置清洗篮托架。

超声

系统 超声

震板 1、安装方式: 槽体底部安装1套超声波震板,震板尺寸比槽体略小。

2、超声波震板材质:316L材质2mm+震动面电镀处理抵抗酸碱腐蚀。

3、超声波功率:2400W

4、超声频率为: 40KHz

5、换能器:采用日本原装“HONDA”换能器,每个功率:50W

6、控制方式:超声波可自动/手动控制,自动情况下槽内无水,无篮均不能开启超声波。

超声

波发

生器 超声波发生器特点介绍:

1、超声波发生器采用目前国际领先的他激式震荡线路较以前的自激式震荡线路在输出功率增加15%以上。

2、超声波发生器装置工作电压220 V AC±10%超声波发生器具有过压,过流,输出短路等保护措施。

3、超声波发生器具有功率大小调节与显示功能输出功率可实现10~100%的范围内连续调整,以适应各种清洗对象的要求。

4、超声波发生器有频率微调的功能,调整范围2%,在不同的工况条件下略微调整使换能器始终工作在最佳状态下,换能效率达到最大,在不同工况下都能达到最佳效果。

加热

系统 1、加热功率:6KW×2=12KW 分别安装在槽体左右两侧,躲藏设计防止受超声波振动而损坏。

2、加热管选用SUS 316L 材料定做,加热功率为6KW/根。

3、选用日本“三菱”温度模块控制温度,工控机显示及设定。

4、温度可调整,自动控制加热系统工作或停止。

5、温控范围:RT~80℃可调;精度:设定值±3℃。

自 动

补 液 1、进水口设计在槽体底部,方向为溢流口对立面。

2、设计1/2寸316球阀,此球阀工作时候为常开状态,补水流量根据溢流流量进行手动调节。

排 水

系 统 底部设计1寸不锈钢316电磁阀,点动排水按钮设计在工控机上,需要排液时点击工控机上按钮,电磁阀打开自动排液。

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

6-8热风干燥(工位6)

数量 1套

槽体

结构 1、尺寸约L600×W600×H600(mm)。

2、槽体材质:选用韩国浦项SUS316L,2mm不锈钢板制作。

3、加 热:安装壹套不锈钢加热器,加热功率: 12KW;

4、耐热风机:选用台湾品牌风机,功率为1.5KW;(壹台耐热风机)

5、日本“三菱”温度模块控制,精度:设定值±3℃,屏幕显示及设定。

6、槽体底部安装一套不锈钢加热器,并安装耐热风机,安装高温高效过滤器。

7、热风温度最高达到130℃。送风量不小于30m3/h(暂定)

气动

滑盖 描述:

由于是单臂机械手结构,气动滑动盖只能是前后移动,滑盖安装在槽体后方由气缸、磁性开关、电磁阀、气动元件、导杆滑轮等组成。

1、驱动气缸采用“SMC”气缸+气动元件执行。

2、气缸缸径63mm,行程700mm

3、点动启/闭按钮设计在工控机上,需要启/闭时点击工控机上按钮,槽盖自动启动。

4、由于结构原因,槽盖盖上之后,不能做到完全密封。

6-8清洗篮及专用工装:

材 质 选用316L 8mm不锈钢钢枝制作焊接制造。

尺 寸 1、约L500×W500×500H(mm),含提手尺寸。

2、四周铺焊接20×20mm不锈钢网,网高度约200~300mm。

3、为了到达耐酸碱要求,所有篮子全部电镀铁氟龙材料。

数 量 随机配备清洗篮数量为:8只;如需增加数量用户可以提供数量要求。

6-9 电器控制柜:

材质

结构 采用不锈钢304材料制作;表面喷塑处理。

双开门结构,操作面面对上料人员;布置在上料位置;

电器

配置 1、采采用日本“三菱”PLC(可编程控制器)控制操作全过程,

2、既可全自动操作,也可手动操作(有自动/手动功能,手动操作优先)。

3、操作面板采用台湾“研华”品牌工控机工控机。

4、可以设定主要参数,包括各槽的工艺、清洗时间、温度、均可设置可显示,各槽的设定温度可修改、可锁定,实际温度可显示。

5、各种加热,喷淋泵、电机、等状态均可控制(开或关)可显示。槽液位状态(低液位状态),若不正常,有报警并可控制加热器、超声波发生器、泵等停止工作。

6、操作系统所用计算机配置15寸液晶显示屏、内存2GB ,双核处理器。

7、设备两端安装紧急停止按钮。

8、工控机工控机的参数修改采用密码方式。

9、配有独立的电控柜,电路方面进行功能分块,强电、弱电分块,以便于维护。

10、为了人员和设备的安全,设备设计了良好的接地装置。。

安全要求

1、各段温度过热后系统能自动断电并有声光报警。

2、相应槽内有液位过低报警。设备有良好的接地装置。

3、所有阀门上都标有常开、常闭的标识,所有管路上都标有液体流向的箭头。

4、所有循环泵、风机、马达都标有旋转方向。

5、控制程序设置密码锁定,以防无关人员无意中修改设备参数值。

6、保证设备外围2米处噪声不超过70dB,并采取减少噪音措施。

7、清洗剂及保养用化学品可与制造清洗机的结构材料相容(含泵、过滤器、控制器与安全电路)。

8、设备内部设置工作照明灯。

备 注 控制柜位于主机的左侧,有手动和自动切换功能,电箱内部设有220V电源插座。

6-10 立柱、底盘与外框门板与抽风系统

立柱 材质 骨架选用不锈钢80×80×2.5方通焊接制作。

结构 与底盘一体式焊接,结构牢固;

底盘 材质 骨架选用不锈钢80×80×2.5方通焊接制作。。

结构 整体式焊接框架结构;配地脚支撑; 根据用户现场可以要求分段设计

外框

门板 材质 门板采用不锈钢304 1.5mm材料制作;为了增加美观表面全部喷塑处理。

结构 1、外框采用不锈钢型材焊接制作,前中后三层,配门板及内封板;

2、前上中下三层结构,下层平缸面,中层推拉式铝合金门窗结构;

3、后上中下三层结构,下层方便进排液,为推活动式结构,人进出方便;

抽风系统 1、顶部配有抽风口,安装风机,风机出口管路延伸至801所厂房排风管道(或室外指定位置)

2、风机选用台湾大风排风机,风量≥2500M3/h,将设备挥发的水汽排出室内。

3、风机功率:1.5KW。